- Impulsreihe Smart Engineering -

Digitales Datenmanagement für die Kreislaufwirtschaft

Dezember 2022 - Juni 2023 | jeweils Freitag 13:00 Uhr | Online

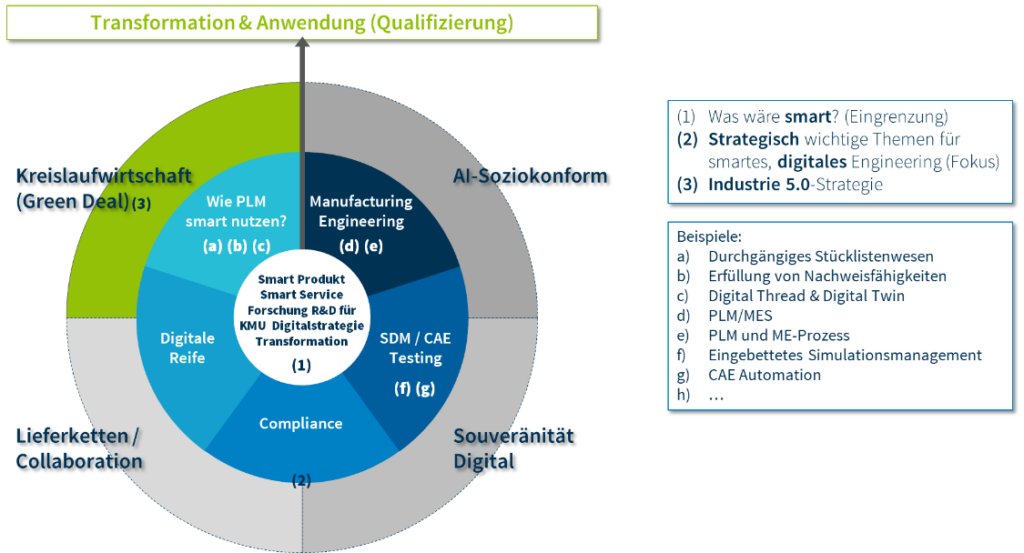

Konzepte wie der Digitale Produktzwilling, Internet of Things (IoT) oder Industrie 5.0 bieten für Produktentstehungsprozesse und den gesamten Produktlebenszyklus enorme Potenziale. Das digitale Datenmanagement wird für Unternehmen der Fertigungsindustrie mehr und mehr zu einer wertschöpfenden und wettbewerbsdifferenzierenden Schlüsselkompetenz, die es zu beherrschen gilt. Gleichzeitig müssen in dramatisch zunehmender Geschwindigkeit und Umfang neue Zielgrößen wie Nachhaltigkeitsziele in den Blick genommen und systematisch im Produktlebenszyklus berücksichtigt werden. Die Flut an prozessualen Potenzialen und technologischen Möglichkeiten einerseits und die vielfältigen neuen Herausforderungen andererseits sind besonders für kleine und mittlere Unternehmen (KMU) oft schwer zu beherrschen.

Wie kann digitales Datenmanagement im Produktlebenszyklus konkrete Nutzenbeiträge zur Umsetzung von Aspekten einer nachhaltigen Kreislaufwirtschaft leisten? Mit dieser Fragestellung befasst sich die Impulsbeitragsreihe „Smart Engineering – Digitales Datenmanagement für die Kreislaufwirtschaft“ ab Dezember 2022 bis voraussichtlich Juni 2023 in monatlich online stattfindenden Impulsbeiträgen. Mitglieder der Forschungsvereinigung Smart Engineering zeigen in Tandembeiträgen mit Experten aus Industrie und Forschung konkrete entwickelte und erfolgreich umgesetzte Lösungen hierfür auf. Sie geben somit praktische Impulse, die unternehmensspezifisch angewendet, ausgeprägt und erweitert werden können. Die Impulsbeiträge, zu denen Führungskräfte und Experten herzlich eingeladen sind, finden monatlich, jeweils freitags um 13 Uhr an den nachstehenden Terminen statt.

Veranstaltungsprogramm

Termin: 02.12.2022 | 13:00 Uhr

Organisation: Friedrich-Alexander-Universität Erlangen-Nürnberg | Lehrstuhl für Konstruktionstechnik KTmfk

Referenten: Dr. Momme Stürken (Schaeffler AG) und Fabian Wilking (FAU)

Der digitale Zwilling (Digital Twin) ist in aller Munde, doch ist es nicht immer leicht, sich dieses Konzept in der Praxis vorzustellen. Daher stellen wir an einem Beispiel aus der Entwicklung bei der Schaeffler AG die Einführung eines digitalen Zwillings von der Konzeption bis zur technischen Implementierung vor.

Termin: 13.01.2023 | 13:00 Uhr

Organisation: Technische Universität Berlin | FG Industrielle Informationstechnik

Referenten: Prof. Dr.-Ing. Rainer Stark, Dr.-Ing. Carina Fresemann, Helena Ebel, Till Blüher, Gerald Kremer und Svenja Schulte (alle TU Berlin)

In dem 2-stündigen interaktiven Workshop erhalten die Teilnehmenden einen Einblick in aktuelle und praxisrelevante Forschung zum Thema Digitaler Zwilling: Das Fachgebiet Industrielle Informationstechnik der TU Berlin stellt das Vorgehen zur Entwicklung Digitaler Zwillinge anhand eines Leitfadens vor. Neben einer Einführung in die Thematik Digitaler Zwilling und der Vorstellung des Leitfadens durchlaufen die Teilnehmenden in Kleingruppen einzelne Schritte des Leitfadens.

Termin: 03.02.2023 | 13:00 Uhr

Organisation: Contact Software GmbH und Ruhr-Universität Bochum

Referenten: Dr.-Ing. Thomas Dickopf (CONTACT Software GmbH) und Dr.-Ing. Mario Wolf (Ruhr-Universität Bochum)

Im Rahmen der digitalen Transformation und der digitalen Fertigungsabläufe wird die Interoperabilität zwischen Softwaresystemen und Maschinen immer wichtiger. Die Annahme von standardisierten und gemeinsamen Protokollen ist erforderlich, um die europäische Fertigungsindustrie flexibel, nachhaltig und innovativ zu halten. Ein gemeinsamer Standard, der diese Interoperabilität bietet, ist die Asset Administration Shell. Aufgrund der Neuartigkeit des Standards gibt es jedoch noch keine breite , industrielle Unterstützung. Um die Einführung des Standards zu unterstützen, wird aktuell die Softwarekomponente AASHub entwickelt. Diese Plattform wird es Maschinen und Systemen ermöglichen über den AAS-Standard zu kommunizieren, auch wenn sie diesen noch nicht vollständig implementiert haben. AASHub kann eine Verbindung zu verschiedenen Softwaresystemen herstellen und den Grad ihrer unterstützten Standardisierung bewerten. Er ermöglicht dann einen Datenaustausch, bei dem die Menge der gemeinsam genutzten Daten mit dem Grad der Standardisierung variiert. Die Digital Twin Plattform “Contact Elements for IoT” von CONTACT Software implementiert bereits ein Asset-Konzept zur Erstellung und gemeinsamen Nutzung von Digital Twin Repräsentationen und wird das Rückgrat der vorgeschlagenen Lösung bilden. Um die Verallgemeinerbarkeit der Lösung zu verifizieren, wird das System mit drei verschiedenen Anwendungsfällen in der Produktion verifiziert. Bei Prima wird das AAS-Konzept bei der Integration von Lasermaschinen, additiver Fertigung und unterstützenden Softwaresystemen helfen, die derzeit nicht über ein gemeinsames Protokoll implementiert sind. Bei der Böllhoff Gruppe, einem führenden Anbieter von Verbindungselementen, wird das AAS-Konzept eingeführt, um die Maschine-zu-Maschine-Kommunikation und die IoT-Integration zu erleichtern.

Termin: 03.03.2023 | 14:00 Uhr

Organisation: :em engineering methods AG

Referenten: Dipl.-Ing. Lars-Christian Bütow (:em engineering methods AG), Dr.-Ing. Dirk Rensink (SEGULA Technologies) und Dipl.-Ing. Frank Braunroth (SEGULA Technologies)

Die CAE-Berechnung in der Entwicklung von technischen Systemen, insbesondere in den Disziplinen Finite Elemente, Strömungsberechnung und Mehrkörpersimulation, nimmt heute eine wichtige Rolle in der virtuellen Entwicklungsphase nach dem V-Modell ein. Durch die effiziente Durchführung qualitativ hochwertiger Berechnungen mit einer fundierten Aussagekraft können Ressourcen gespart werden. Dies ist gerade für Ingenieursdienstleister ein entscheidender Wettbewerbsvorteil.

Die Effizienz der Durchführung ist von mehreren Faktoren abhängig, unter anderem von einem durchgängigen Datenmanagement, sicherer Prozessdurchführung und einem übergeordneten Wissensmanagement. Dieser Beitrag beleuchtet eine zusätzliche Komponente: Ein KI-Assistenzsystem, welche alle drei Faktoren miteinander verbindet. Dabei wird die grundlegende Struktur des Assistenzsystems dargelegt und die drei Komponenten Datenmanagement, Prozessdurchführung und Wissensmanagement miteinander verknüpft, um die Durchführung von CAE-Berechnungen zu beschleunigen. Insbesondere wird auf das Konzept eines Digitalen Zwillings des Modells eingegangen, der in der Durchführung des Simulationsprozesses unterstützt.

Eine einheitliche Definition von Lastfällen kommt eine besondere Bedeutung zu. Lastfälle können sowohl für Simulationen als auch physikalische Tests verwendet werden. Die Struktur der Lastfalldefinition als auch deren Verwendung für verbundene Simulationen und Tests wird anhand des Beispiels eines Brennstoffzellenprüfstands gezeigt.

Termin: 14.04.2023 | 13:00 Uhr

Organisation: Fraunhofer-Institut für Fabrikbetrieb und -automatisierung (IFF)

Referenten: Dipl.-Ing. Eric Bayrhammer (Fraunhofer IFF), Dipl.-Ing. Haris Avgoustinos (EXPO21XX)

Herausforderungen wie Produktindividualisierung, kleine Losgrößen und stark umkämpfte Märkte erfordern schon länger eine Digitalisierung, beispielsweise im Sinne von Simulation, virtueller Inbetriebnahme und digitalen Assistenzsystemen. Heute kommen globale Krisen und der Wunsch nach entsprechender Resilienz und Flexibilität, sowie spezielle Anforderungen wie Null-Toleranz und die Nachvollziehbarkeit von Lieferketten oder der CO2-Fußabdruck dazu. Technologien wie Digitale Zwillinge und Agentensysteme können hierfür wesentliche Beiträge leisten. Sie eröffnen neue Möglichkeiten die Produktion durchgängig zu digitalisieren und smarte Komponenten aufzubauen. Doch wie werden diese Bausteine zusammengefügt und wie können diese, abseits von akademischen Prototypen, genutzt werden?

Mit diesem Beitrag werden entsprechende Konzepte vorgestellt und die praktische Anwendbarkeit, mit einem Hands-On zur Open Source Laufzeitumgebung und Plattform KIWAI, gezeigt. Sie setzt auf Cloud-native Technologien und Containerisierung. Das verspricht ein hohes Maß an Flexibilität und Stabilität. Die Plattform setzt auf Standards und offene Schnittstellen wie zum Beispiel die Verwaltungsschale, BaSys 4.2, OPC-UA, MQTT, IO-LINK, MTP und in Zukunft auf die Sprache für I4.0-Komponenten nach VDI/VDE 2193, welche das Zusammenspiel von Produktionseinheiten über Unternehmensgrenzen hinweg deutlich erleichtert.

Termin: 05.05.2023 | 13:00 Uhr

Organisation: TU Kaiserslautern | Lehrstuhl für Virtuelle Produktentwicklung (VPE) und Rapidminer

Referenten: M.Sc. Thomas Eickhoff (RPTU), B.Sc. Edin Klapic (RapidMiner), Dipl.-Inform. Ralf Klinkenberg (RapidMiner)

Die Anwendung industrieller Datenanalysen eröffnet produzierenden Unternehmen innovative Möglichkeiten zur nachhaltigen Optimierung von Produkten und Prozessen. Zur erfolgreichen Anwendung dieser Analysen ist jedoch die umfassende Betrachtung der betroffenen betrieblichen Abläufe, Prozesse, Systeme, Datenquellen, Akteure und Zusammenhänge erforderlich. Das Forschungsprojekt AKKORD beleuchtete den Dreiklang aus Mensch, Technik und Organisation, um einen modularen Referenzbaukasten für die Anwendung industrieller Datenanalyse zu schaffen. In einem Konsortium aus vierzehn Unternehmen und Forschungspartnern konnten die entwickelten Konzepte im Rahmen von acht industriellen Anwendungsfällen erprobt werden. Weitere Informationen zum Projekt finden Sie unter https://akkord-projekt.de/

In unserem Impulsvortrag wollen wir neben dem allgemeinen Kontext des Forschungsprojektes insbesondere auf die entwickelten Lösungskomponenten aus den Bereichen Datenbackend- und Datenanalyse-Bausteine eingehen. Diese werden anhand von Beispielen aus dem Projektkontext erläutert. Konkret werden die SP²IDER-Plattform als Verwaltungsplattform und die im Projekt eingesetzte AI Toolbox auf Basis von Rapidminer AI Hub vorgestellt.

Termin: 02.06.2023 | 13:00 Uhr

Organisation: Technische Universität Dortmund | Institut für Produktionssysteme (IPS)

Referenten: M.Sc. Mikhail Polikarpov (Institut für Produktionssysteme, TU Dortmund), M.Sc. Georgii Emelianov (Institut für Produktionssysteme, TU Dortmund)

Digitale Produktzwillinge spielen eine wichtige Rolle in der Kreislaufwirtschaft, da sie nicht nur bei der Produktentstehung und -nutzung für die Informationsbereitstellung sorgen, sondern auch für das Ende des Produktlebenszyklus (EOL) wesentliche Daten beinhalten. Die Kreislaufwirtschaft funktioniert nur bei der Erhaltung der hohen Qualität der Datenflüsse entlang des geschlossenen Stoffstroms.

Die besondere Herausforderung bei der Gewährleistung der Datenqualität in Recyclingbetrieben besteht darin, dass die zu recycelnden Produkte eine große Variabilität aufweisen. Während die Hersteller bei der Produktion nur an ihren eigenen Produktreihen arbeiten, müssen die Recycler Produkte aus verschiedenen Jahren und von unterschiedlichsten Herstellern in Bauteile und Werkstoffe mit minimaler Wertminderung umwandeln. Dieser Beitrag vermittelt die Motivation und die Herausforderungen bei der Erstellung digitaler EOL-Zwillinge am Beispiel des Kühlgeräterecyclings.

Pro Jahr werden in Deutschland mehr als 3 Millionen Kühlgeräte entsorgt und müssen in dedizierten Abfallbehandlungsanlagen recycelt werden. Aufgrund der langen Lebensdauer fehlen auf den zu verarbeitenden Kühlgeräten einheitliche Kennzeichnungen zur konstruktiven und stofflichen Zusammensetzung, sodass die für Recycler relevanten Informationen nicht direkt verfügbar sind. Diese Datenlücke muss für die Ausschöpfung der Optimierungspotenziale der Recyclingprozesse gefüllt werden. Methoden der künstlichen Intelligenz helfen dabei, aus direkt messbaren Eigenschaften der Kühlschränke recycling-relevante Daten gerätespezifisch zu prognostizieren, solange noch keine einheitliche, branchenweite Kennzeichnungsmethode eingeführt wurde und an der Recyclinglinie angekommen ist.

Veranstaltungsort und Unterlagen

Online über BigBlueButton

Die Unterlagen finden Sie in der Mediathek. Die Zugangsdaten wurden allen Teilnehmer nach der Veranstaltung zugesendet.

Kontakt

Wenn Sie Informationen zu den einzelnen Vorträge benötigen oder Fragen zur Veranstaltungsreihe haben, können Sie uns sehr gern kontaktieren. Bitte nutzen Sie dafür das Kontaktformular.

Forschungsvereinigung Smart Engineering e.V.

Folgen Sie uns auf

NEWSLETTER

Abonnieren Sie unseren kostenlosen Newsletter und wir informieren Sie über Neuigkeiten rund um das Thema Smart Engineering und die Forschungsvereinigung sowie aktuelle Projekte und Fachveranstaltungen.

Copyright © 2017 Forschungsvereinigung Smart Engineering e.V.